Langs het Winsumerdiep tussen Winsum en Onderdendam lagen ooit vijf steenbakkerijen, Actief, Lombok, De Brake, ‘Timmer en Weg’. en Aldershof. In 1811 waren het er twee, waar hooguit 10 mensen werkten. De jaarproductie zat toen op 405.000 stenen per jaar (ter vergelijking de laatste steenbakkerij in Delfzijl produceerde 18 miljoen stenen). Een steenbakkerij of tichelwerk was vroeger een seizoensgebonden bedrijf. Vooral trekarbeiders uit Lippe (Duitsland) werkten hier van april tot oktober. Die jaarlijkse trek verdween begin 20e eeuw, lokale arbeiders namen het over. Het Winsumerzijldiep was een gunstige locatie voor steenbakkerijen. Dat kwam doordat de aanvoer van brandstof in de vorm van turf de afvoer van geproduceerde stenen en buizen uitsluitend over water plaatsvond. Zo vervoerden turfschippers de brandstof per turfschip vanuit de veenkoloniën naar Winsum. Klei, de belangrijkste grondstof, was volop nabij de steenbakkerijen aanwezig. In eerste instantie werden de kleigronden nabij het Winsumerdiep afgegraven. De ter plekke aanwezige vette, knippige en kalkarme klei was zeer geschikt voor steenproductie. Door het hoge ijzeroxidegehalte kwam er na het bakken een heldere rode kleur, kenmerkend voor de Groninger stenen. Klei verhinderde een goede waterafvoer, waardoor de natte gronden of meeden enkel voor veeteelt geschikt waren. De dunne laag teelaarde werd verwijderd om daarna de ongeveer halve meter dikke klei af te graven. Daarna werd de teelaarde weer teruggelegd. Voordeel was dat beter te ontwateren landbouwgrond achterbleef. De klei nabij het Winsumerdiep werd over water of via lorriesporen naar de steenbakkerij vervoerd. In de Oude Ae ligt nog een betonnen overslaghaven, die vanaf de andere kant van het water goed te zien is. Er kon in de koude en natte winterperiode niet geproduceerd worden. De vochtige klei moest namelijk droog genoeg zijn alvorens die werd gebakken. Vette knikklei is taai, maar vochtig is deze klei makkelijk in allerlei vormen te drukken. De steenvormen werden voor ze met klei gevuld werden eerst natgemaakt, de stenen kregen daardoor later een glad oppervlak. Ticheljongens brachten de met klei gevulde vormen op een plank naar de overdekte droogloods

Daar werden de natte zachte stenen uit de vorm op de grond geklopt om later op rekken te drogen. Een droogloods droogde de stenen door gebruik te maken van verstelbare luiken in het dak en de zijwanden. Door de vetheid van de klei duurde dit droogproces ongeveer achtweken. Ter verbetering van het gelijkmatig drogen werden de blokken klei regelmatig gedraaid. Om scheurvorming en barsten van de stenen te voorkomen moest de klei geheel droog zijn. De turfgestookte ovens waren stenen kamers die los in een schuur stonden. Er zaten stookgaten in om turf toe te voegen en de rook te laten ontsnappen. Het hele proces werd door de belangrijkste man van de oven, de brandmeester, gecontroleerd.

Zo’n bakproces duurde ongeveer vier weken. De ovens brandden dag en nacht. In ploegendiensten controleerden de arbeiders de hoeveelheid benodigde brandstof. Nadat de stenen voldoende waren gebakken, werden de ijzeren kleppen van de stookgaten gesloten en koelde de oven af. Door gelijkmatig af te koelen werd eventuele breuk van de stenen voorkomen. Als de stenen uit de oven werden gehaald sorteerde men die op kwaliteit. De stenen het dichtst bij het vuur waren harder en van een betere soort. Ze werden vaak gebruikt als kelderklinker of in funderingen van huizen. Op een gegeven moment ontdekte men dat door gebruik te maken van meer zuurstof er op brandstof bespaard kon worden. Deze ovens vereisten veel lucht, en om dat te bereiken maakte men gebruik van lange, hoge schoorstenen

ACTIEF

Tichelwerk H.W. Wierda (1879-1884)

Geheel vergeten lijkt de steenbakkerij van oudburgemeester Hendrik Willem Wierda. Deze lag op de hoek Winsumerdiep en Temmaar ter hoogte van de Trekweg naar Onderdendam nr. 7. Hendrik Willem Wierda was naar eigen zeggen een negotiant (ondernemer), van 1873 tot 1878 was hij burgemeester van Winsum. Op 70-jarige leeftijd zat Wierda nog niet stil en ondernam hij een poging om een eigen steenbakkerij te beginnen. Zijn initiatief lijkt in eerste instantie niet succesvol, al is het maarde vraag of dat wel klopt.

Op 5 juli 1878 nam hij het initiatief om een steenpannen- en draineerbuizenfabriek aan de Onderdendamsterweg 32 te beginnen. Daarvoor vroeg hij een vergunning aan bij zijn zoon Enno, die op dat moment burgemeester was. Enno ging zeer voortvarend voor zijn vader te werk, want op 31 juli kon de fabriek al worden opgestart.

In de tweede helft van de negentiende eeuw nam de vraag naar bakstenen sterk toe. De groeiende bevolking en de toenemende welvaart zorgde voor een grote vraag. Het was zeer lucratief om ook zelf een veldoven te beginnen. Daar was toen geen grote investering voor nodig en na een paar keer stoken waren die investeringen terugverdiend. Het enige dat van belang was, was een aftichelbaar stuk grond. Ook in Groningen was er tussen 1871 en 1874, net als elders in het land, veel vraag naar baksteen. Als Hendrik Willem Wierda aan zijn onderneming begint is hij echter te laat. De bouw van vestingwerken en spoorwegen was over zijn hoogtepunt heen, er ontstond overproductie (men produceerde1 miljard stenen in 1883). De prijs daalde van 13 gulden naar 10 gulden per duizend stenen. Het moet voor de kleine, net opgestarte steenbakkerij onmogelijk zijn geweest om nog winst te maken. Het is de vraag of de fabriek daarna direct verdween, want Harmannus Timmer neemt het bedrijf over en moderniseert het met een stoommachine van zes paardenkrachten. Dankzij brandmeester Schilling weten wij dat de steenbakkerij van 1879 tot en met 1884 onder zijn beheer heeft gestaan. Deze Schilling was een van de laatste lichtingen Lipskers die jaarlijks in de Noord Nederlandse kuststreken kwamen werken. Ze kwamen hier als trekarbeiders begin 18e eeuw tot eind 19e eeuw. Deze Schilling was een van de laatste lichtingen Lipskers die jaarlijks in de Noord Nederlandse kuststreken kwamen werken. Ze kwamen hier als trekarbeiders begin 18e eeuw tot eind 19e eeuw.

Deze Lipskers kwamen uit Lippe-Detmold, een streek in de Duitse deelstaat Noordrijn-Westfalen. Het waren op zichzelf staande harde werkers. Vakbekwaam als ze waren kon een steenbakkerij-eigenaar gerust al het werk aan een Lipsker brandmeester overlaten. Deze brandmeester was gedurende het seizoen heer en meester over de steenbakkerij. Het mannengezelschap deed in feite alles zelf, koken, wassen, kleren herstellen en ook hun godsdienstoefeningen. Het stoken van een oven gebeurde een aantal malen per seizoen. In oktober ging het werkvolk weer huiswaarts. Voor de ploeg vertrok werden de arbeiders naar rang en productie uitbetaald

LOMBOK

Steenbakkerij “Lombok”- Strating B.V. (1804-1984)

Steenfabrikant en landbouwer Joost Cornelis van Ham (1775-1854) was de eerste eigenaar van de steen- en pannenfabriek aan de Munsterweg. Ook was hij bevelvoerder van het plaatselijke burgerregiment. Maar liefst 51 jaar zwaaide Cornelis, zoals hij werd genoemd, de scepter in het bedrijf. Na zijn overlijden bleef deze steenbakkerij tot 1889 familiebezit.

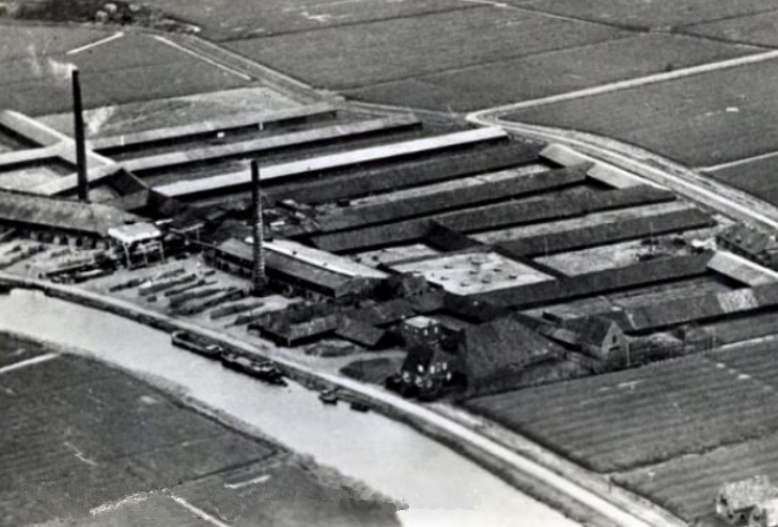

De naam Lombok kwam voort uit bewondering die van Ham had voor generaal-majoor P.P.H. van Ham. Deze generaal sneuvelde in 1894 tijdens de eerste Lombok expeditie. Of dit het juiste verhaal is valt nog te bezien, want vreemd genoeg is op het moment dat de naam Lombok werd gekozen, de fabriek al in bezit van H. Timmer. Het is niet bekend of Van Ham familie was van de generaal. Voordien was Lombok een bescheiden bedrijfje. Nadat Winsum in 1897 op het spoor werd aangesloten begon de uitbreiding. Het fabricageproces had tot 1930 sprongsgewijs steeds meer ruimte nodig. Zo kwamen er steeds grotere droogschuren en een tweede ringoven.

De steenbakkerij Lombok produceerde metselstenen en holle bouwstenen voor vloeren. Met twee ringovens en later een tunneloven produceerde Lombok uiteindelijk ruim 12 miljoen stenen per jaar. De personeelssterkte van het bedrijf schommelde tussen de 60 en 80 personen. Eerst werd tichelklei afgegraven tussen Schaphalsterzijl en Schouwerzijl. Nog steeds is op de dijk een duiker te zien waardoor kleiwagens richting Reitdiep reden. Later haalde men de klei van landerijen, gelegen nabij Schilligeham. Eigenaar van die gronden was notaris De Ranitz, die er ook zijn eigen bosje liet aanleggen, dat is het nog altijd in het landschap aanwezige notarisbosje.

Bij het Reitdiep werd de klei in een kleipraam verscheept. Zo’n open boot werd getrokken of geduwd door een motorboot. Bij aankomst voer de boot door de klap naar het haventje van de fabriek. Nadat het haventje in onbruik raakte werd ze gedempt, in 1979 verdween ook de karakteristieke brug. Mees Bouw Steenbakkerij deed begin jaren zestig goede zaken. Daardoor begon men in 1962 aan kostbare vernieuwingen en efficiëntieverbeteringen (kosten 2 miljoen gulden).

De verouderde ringovens werden vervangen door moderne op aardgasgestookte tunnelovens. De fabriek produceerde vervolgens 12 miljoen stenen per jaar, met de mogelijkheid om uit te breiden tot 20 miljoen. De hoogtijdagen van de steenindustrie waren in de jaren zeventig van de vorige eeuw voorbij.

De vraag naar bakstenen nam af. Ook stegen in die tijd de energieprijzen fors. Toen in 1984 de oven van Lombok definitief doofde verdween de laatste steenbakkerij nabij het Winsumerdiep.

BRAKE

Steen- en buizenfabriek v/h J. Timmer (1638-1974)

In archiefstukken uit 1553 worden een Johan Tichelaar (steenbakker) en een Johan Pannebacker genoemd. Johan Tichelaar had 39 jukgrond in Winsum, 8 juk in Obergum en 3 juk te Ranum (een juk grond is ca. 1/2 ha). Namen die op steenbakkerijen in onze omgeving wijzen.

Rijke patriciërs, bewoners van borg de Braeke te Obergum, exploiteerden lange tijd een steenbakkerij. Rond 1650 leverde de fabriek een jaarlijkse winst van ruim 4000 gulden op.

Deze hoge opbrengst had vooral te maken met een gunstige economische situatie. Opbrengsten van steenbakkerijen zijn afhankelijk van de economische toestand van een land. Wordt er weinig verdiend dan wordt er niet gebouwd en opgeknapt, en is er weinig vraag naar stenen.

Jaren later, toen de Nederlanden in oorlog waren met Franse en Duitse vorsten – we hebben het over het rampjaar 1672 – bracht de fabriek nog maar heel weinig op. Tichelaar Douwe Berents vermeldde dat er dan 85.041 onverkochte stenen liggen. De eens zo lucratieve steenbakkerij wordt vervolgens voor 650 gulden per jaar verhuurd.

Aanvankelijk leverden steenbakkerijen niet veel werkgelegenheid op voor het dubbeldorp Winsum-Obergum. Hooguit voor mensen in de steenhandel, schippers, sjouwers en kleigravers. Daarbij kwam ook dat alleen in de warme maanden werd gewerkt. De meeste werkgelegenheid ging echter naar seizoenarbeiders, de Lipskers. Met de komst van de nieuwe eigenaar Jan Timmer komt daar verandering in. Niet door zijn sociaal bewogen waarden, maar omdat de jaarlijkse trek van de Lipskers ophield. Steenbakkerij de Brake werd in 1910 door Timmer gekocht van de familie Sichterman. Timmer innoveerde en maakte van de Brake een winstgevend bedrijf.

Net als bij de andere steenbakkerij van Timmer, ‘Timmer en Weg’, produceerde de Brake grotendeels draineerbuizen die voor ontwatering van ‘slappe’ gronden werden gebruikt. In 1931 liet hij, van in zijn eigen fabriek gebakken stenen, een stijlvolle woning aan Stationstraat 18 in Winsum bouwen. Economisch hoogtepunt van de Brake was begin jaren vijftig van de vorige eeuw. Toen bedroeg de productie jaarlijks 20 miljoen buizen, tweederde van de gehele Nederlandse productie. Door vroegtijdige innovaties werden die buizen geheel machinaal vervaardigd. De meeste buizen werden in ons land afgezet. Ze dienden vooral voor de afwatering in IJsselmeerpolders en de provincie Zeeland. Met speciale aanpassingen zorgde Timmer ervoor dat het ook mogelijk was om in de winter te werken. Uiteindelijk bedroeg de personeelsbezetting het hele jaar 115 man. Doordat kunststof de stenen buizen verving moest de fabriek in 1974 sluiten.

TIMMER EN WEG

Steen- en Draineerbuizenfabriek ‘Ringoven’ V/H J. Timmer (1795-1965)

Halverwege Winsum en Onderdendam staan de restanten van steenbakkerij Timmer en Weg. De afgebrokkelde schoorsteen lijkt elk moment nog meer stenen te verliezen. Naast de schoorsteen zijn de overgebleven droogschuren te zien. De fabriek werd ooit Woellust genoemd, maar officieel was het, tot het faillissement in 1964, de Steen- en Draineerbuizenfabriek “Ringoven” v/h J. Timmer. Het bedrijf was ooit gezamenlijk eigendom van de gebroeders Timmer en Simon Weg, vandaar dat veel mensen de eigenaardige naam ‘Timmer en Weg’ gebruikten. Door een bezoek van de Staatscommissie Arbeidsenquête in 1891 kreeg deze steenbakkerij een slechte reputatie. Dat had te maken met werktijden die in strijd waren met de Arbeidswet. De in 1889 aangenomen wet beperkte de werktijden tot 11 uur per dag. Ook mochten vrouwen en kinderen tussen 12 en 16 jaar alleen nog maar tussen 5 uur ’s ochtends en 7 uur ’s avonds werken. Voor mannen veranderde er weinig, voor vrouwen en kinderen juist heel veel. De laatste groepen arbeiders vervulden belangrijke taken die vaak in de nanacht of zeer vroeg in de ochtend werden verricht. De arbeiders maakten in deze steenbakkerij, net als elders, extreem lange werktijden. Dat kwam aan het licht toen in het voorjaar van 1891 de Staatscommissie bij fabriekseigenaar Simon J. Weg op bezoek kwam. In deze steenbakkerij werden werktijden van 14 3/4 uur niet te lang geacht (03.30-20.30 uur). Zonder acht te slaan op de wet verrichtten jongens tussen 14 en 16 jaar werkzaamheden in dezelfde werktijden als volwassenen. De toen 24-jarige eigenaar Simon J. Weg werd er door de commissie op aangesproken. Ook al handelde hij in strijd met de wet, het kon hem maar weinig schelen. Laconiek reageerde hij met de woorden: “Het is goed dat ik het weet”. Mede-eigenaar Jan Timmer, was ook eigenaar van steen- en draineerbuizenfabriek ‘De Brake’. Op een gegeven moment besloot hij in beide steenbakkerijen alleen nog draineerbuizen of kraagbuizen te maken.

Dit deed hij in een Ringoven, tegenwoordig draagt het kleine industrieterrein waar de steenbakkerij stond deze naam. Een ringoven is een ringvormig gebouw met een gang rondom. Iedere kamer is onafhankelijk van andere kamers te stoken. In de rondlopende gang is een aantal poorten gemaakt voor de toe- en afvoer van bakstenen. Telkens wordt een kamer met ongebakken kleiblokken opgestookt tot een temperatuur van meer dan 1000 C, waardoor ook de volgende kamer wordt voorverwarmd, ondertussen koelt de voorgaande af. De kraagbuizen werden in speciale containers per spoor vanaf het Winsumer station vervoerd, later werd dat met vrachtauto’s gedaan.

Op- en afladen was een tijdrovend karwei. Met een viertandige vork, de riek, werden de kraagbuizen gestapeld. Een vervoerder die zich had gespecialiseerd in de transport van buizen, was de firma Famco uit Ten Boer. Mede-eigenaar Piet Vriezema ontwikkelde samen met mensen van Timmer een Hulo of zelflosser. In 1964 werd hier voor het laatst gestookt.

ALLERSHOF

N.V. Groninger Steenbakkerijen (1772-1965)

Deze fabriek staat onder meerdere namen bekend, zoals Steen- en Draineerbuizenfabriek Allershof of Griffioen van Limborgh Meijer.

Van de eerste jaren van de steenbakkerij is bekend dat een zekere P. Harms of G.P. Tichelaar in 1772 het bedrijf opstartte. De naam Allershof komt uit 1831, dan neemt Allershof de fabriek over. Nadat in Duitsland de Ringoven was ontwikkeld liet eigenaar G.C. Nanninga in 1885 hier de eerste ringoven van Groningen neerzetten. De oven had oorspronkelijk achttien kamers. Deze Nanninga was een zeer vooruitstrevende man, rond de eeuwwisseling waren er nog maar drie ringovens in heel Nederland, een daarvan stond op de Allershof.

In 1901 gingen de steenfabrikanten H.J. Limborgh Meijer en G. Nanninga voor vijf jaar een vennootschap van koophandel aan. Drie jaar later besloten de fabrikanten tot een veel verdergaande stap: hun gronden, steenbakkerij en stoomsteenbakkerijen brachten ze onder in een daartoe opgerichte naamloze vennootschap. De baksteenfabrikanten (er waren ook cement- en kalkzandsteenfabrikanten) werden tot samenwerking gedwongen, omdat het al een tijd niet goed ging met de verdiensten in deze industrie. Een aantal niet al te efficiënte bedrijven werd gesloten, anderen werden gedwongen te moderniseren. In de jaren twintig werd alle productie verplaatst naar Allershof en twee fabrieken in Ruischerbrug.

Dankzij de Nationale Herstel Bank werd de fabriek na de Tweede wereldoorlog weer overeind geholpen. Vooral in Ruischerbrug werd flink geïnvesteerd. Tot de jaren zestig lukte het om winst te maken, maar loonstijgingen uit die tijd zorgden ervoor dat de arbeidsintensieve fabrieken het niet meer konden redden.

Mede door verminderde afzet sloot de Allershof in 1963. Er kwamen vijfendertig mensen op straat te staan. De steenbakkerij met bijbehorend land en goederen werd op 19 september 1967 in het dorpshuis van Onderdendam te koop aangeboden. Het nog resterende deel van het bedrijf (aardewerk) werd omgedoopt tot de Groninger Keramische Industrie NV, maar ook die was geen lang leven meer beschoren.